用于治疗皮疹、皮肤刺激、真菌感染等疾病的药物制剂,通常以乳膏或软膏的形式提供,因为这能有效地将活性成分直接输送到所需部位,而其制备过程中的乳化工艺至关重要。

-

医药软膏的制备FLUKO中试软膏成套系统产品描述

用于治疗皮疹、皮肤刺激、真菌感染等疾病的药物制剂,通常以软膏的形式提供,因为这能有效地将活性成分直接输送到所需部位。产品可以是油包水(w/o)或水包油(o/w),由分散在油相中的蜡、润肤剂和润滑剂组成,也可以是含有乳化剂、稳定剂和增稠剂、防腐剂和着色剂的水相,活性成分在乳剂形成后加入,冷却成形。

工艺流程生产过程可以分解为四个独立的阶段:

1. 油相的准备:粉体成分被分散到矿物油或硅油中,需要加热溶解。

2. 水相的准备:乳化剂、增稠剂和稳定剂等分散在水相罐里,并加热做预混合。

3. 形成乳状:油、水相在剧烈搅拌下混合形成乳状液体。

4. 有效成分的分散:活性成分通常占配方比例较小,需要有效地分散到整个体系中。

工艺难点1. 油相和水相乳化后的粒径很难达到粒径要求,且分布不均匀。

2. 有效成分无法均匀分散至整个体系中。

3. 均质和分散的效率低下。

传统设备存在如下缺点:

1. 加粉料时,可能会结块,堆积,并有剪切死角。

2. 无法最大程度的减小液滴尺寸、形成稳定均一的体系。

3. 分散不均匀导致产品的效果受到影响。

4. 需要长时间的混合,造成工厂整体的生产效率低。

5. 无法根据不同的工艺对系统进行定制。

解决方案FLUKO在软膏制备领域注重罐内搅拌、剪切,配合罐外在线剪切循环:

1. 采用特种耐压玻璃釜,既能加压出料。

2. 罐内配置一台低速锚式螺带刮壁搅拌桨。

3. 罐内配备6000rpm高速分散乳化机,罐外配备在线分散乳化机。

4. 加热方式采用可以精确控温的循环水浴系统。

5. 设备整体按照GMP要求设计。

6. 结合最终产品的生产工艺要求进行设计,并增加多个工艺节点,便于用户随时调整。

方案优势

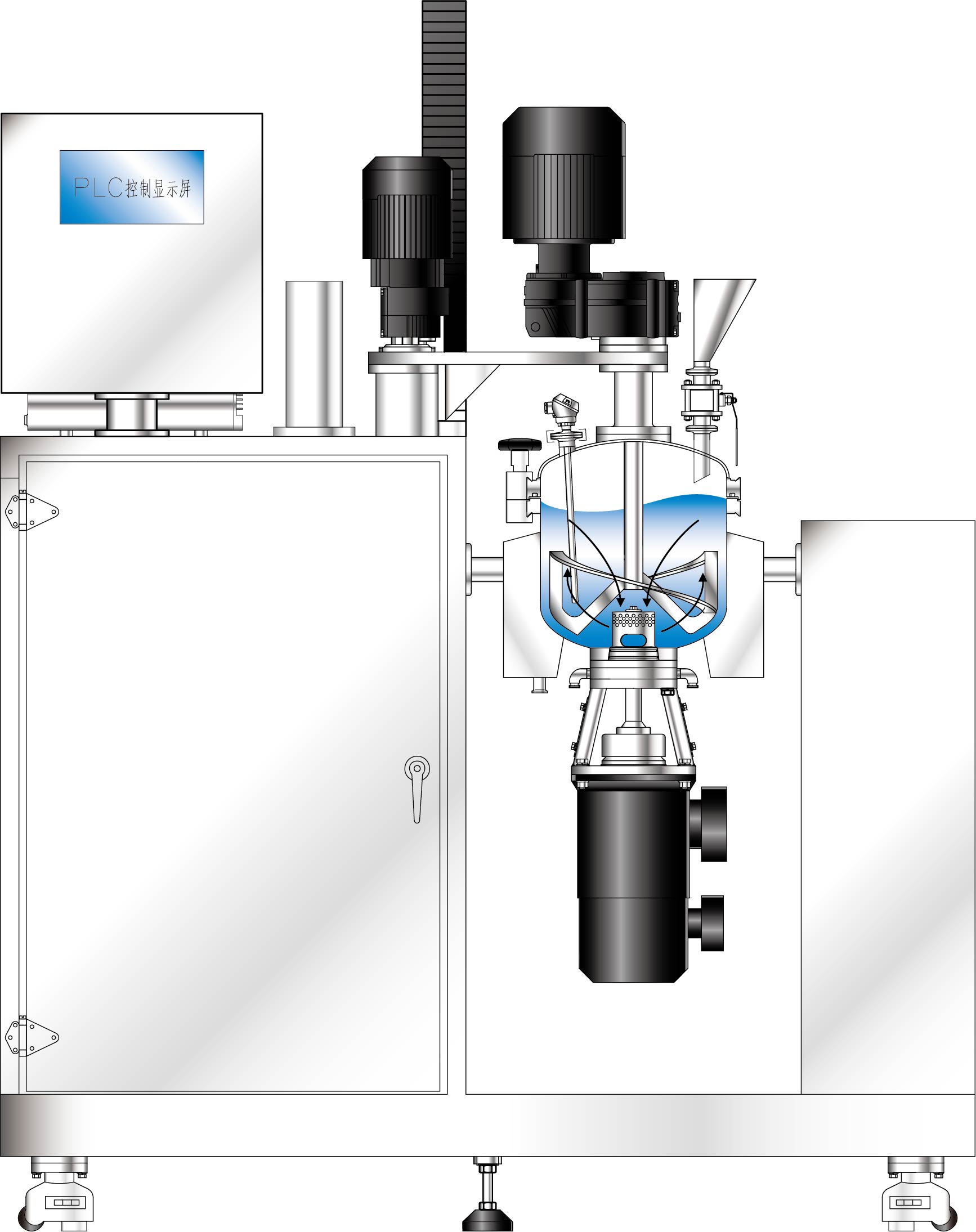

方案优势1. 采用特种玻璃材质做成的容器,在制备过程提供了良好的观察效果。

2. 锚式螺带刮壁搅拌桨可以有效带动物料的整体流动,并避免物料残留在釜壁上。

3. 罐内的高线速度的分散乳化机,可以有效减小物料的粒径,实现罐内高质量的预混及预乳化。

4. 罐外的在线分散乳化机,使物料在狭小的工作腔内获得最大概率的乳化,实现窄分布,小粒径状态。

5. 整机实现在线CIP、SIP。

6. 设计时已经考虑到工艺的变化,可以适应用户的多种生产需求。

-

无水体系软膏FLUKO成套反应系统产品描述

医用软膏是常见的外用膏剂,主要分为:局限在皮肤表面的软膏剂,如防裂软膏;透过皮肤表面,在皮肤内部发挥作用的软膏;穿透真皮而吸收入体循环,发挥全身治疗作用的无水体系软膏指的是在软膏的制备体系中不含水相物料,其特点是润滑、无刺激性,并能封闭皮肤表面,减少水分蒸发,促进皮肤的水合作用。

工艺流程1. 两种油相物料的分别预混。

2. 两种油相物料加入混合罐进行强制混合及均质。

工艺难点1. 油相与油相的混合乳化的均一性差。2. 粒径分布宽造成乳膏有颗粒感。

3. 工艺不成熟造成乳膏分层。

4. 物料黏度大,分散难度高。

5. 处理量范围广,很难满足最低处理量。

传统成套乳化系统存在如下缺点:

1. 同轴搅拌及中心均质设备:搅拌和均质流场匹配度不高、中心均质密封易损坏,清洗有死角。

2. 单轴搅拌及上部均质:弱化了单轴搅拌在罐内的宏观混合作用,中心区域易产生死角;上部均质主轴较长,能耗较大。

3. 对于无水体系无法匹配其工艺要求。

4. 混合力不够。

解决方案采用FLUKO成套反应系统。

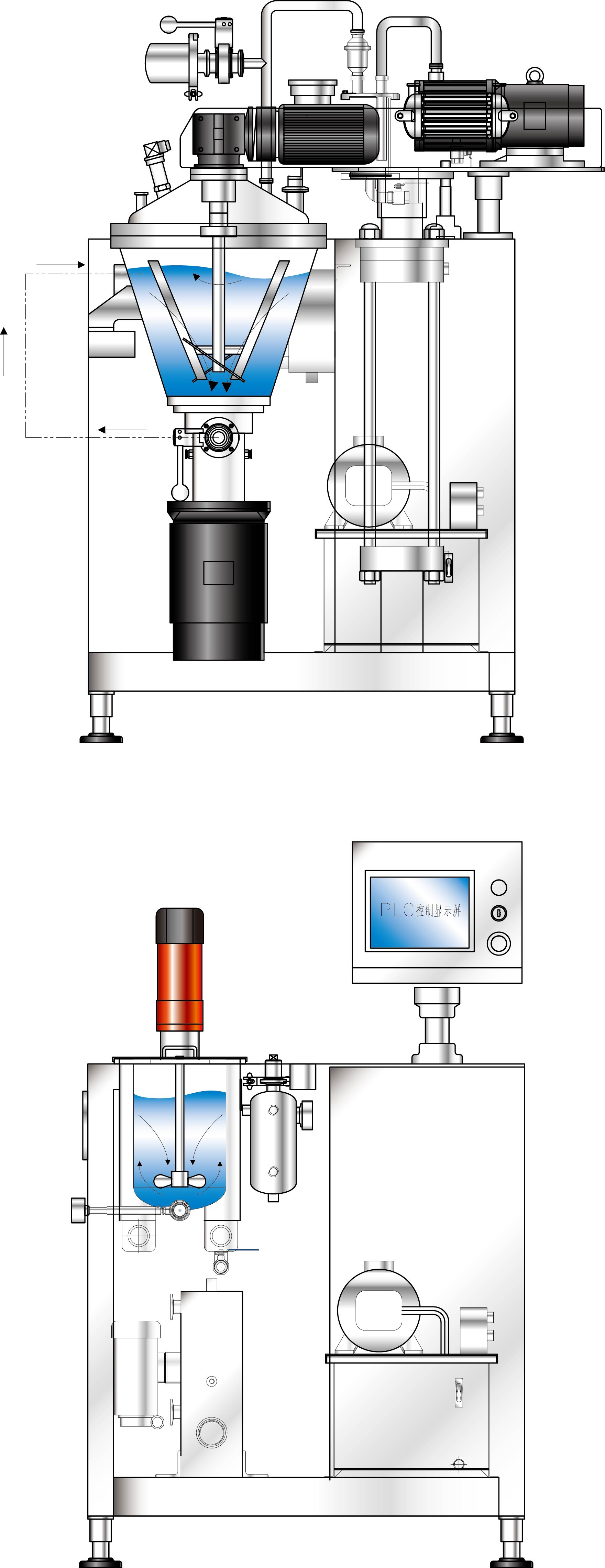

1. 采用锚式双螺带搅拌。

2. 配置高线速度的底部高剪切分散均质机。

3. 高真空度设计。

方案优势

方案优势1. 锚式搅拌配合双螺带可以提供物料的内外交换,起到良好的传质、传热效果。

2. 实现罐内整体预混及乳化,可满足较低的起始均质量。

3. 均质机输出28m/s的高线速度,有效避免成品颗粒感、药物粉末分散均一性差等问题。

4. 有效去除多波峰现象,减少粒径的两极分化,分布更均匀。

5. 强力混合流场设计,有效避免两相分层。

6. 粉体在高黏度体系中的分散均一性更佳。 -

经皮给药-乳膏制备案例

Fisco乳膏制备成套系统

产品描述经皮给药系统(Transdermal Drug Delivery Systems, 简称TDDs)或称经皮治疗系统(Trandermal Thrapeutic Systerms ,简称TTS)是药物通过皮肤吸收的一种方法,药物经由皮肤吸收进入人体血液循环并达到有效的浓度、实现疾病治疗或预防一种给药新途径。其产品包括软膏、乳膏、贴膏、凝胶等。

工艺流程1. 油相制备。2. 水相制备。

3. 油水在80℃左右乳化,形成水包油或者油包水体系。

4. 均匀降温至40℃左右,形成半固状态后出料。

工艺难点1. 油相和水相乳化后的粒径分布控制和粒径大小(Global size)无法确保,重现性较差。

2. 粒径较大,造成乳膏不细腻,色泽存在明显差异。

3. 在高粘度体系下,搅拌均匀及传热均匀较难实现。

4. 传统乳化锅的粉料从釜盖处添加,在液相中分散不均匀。

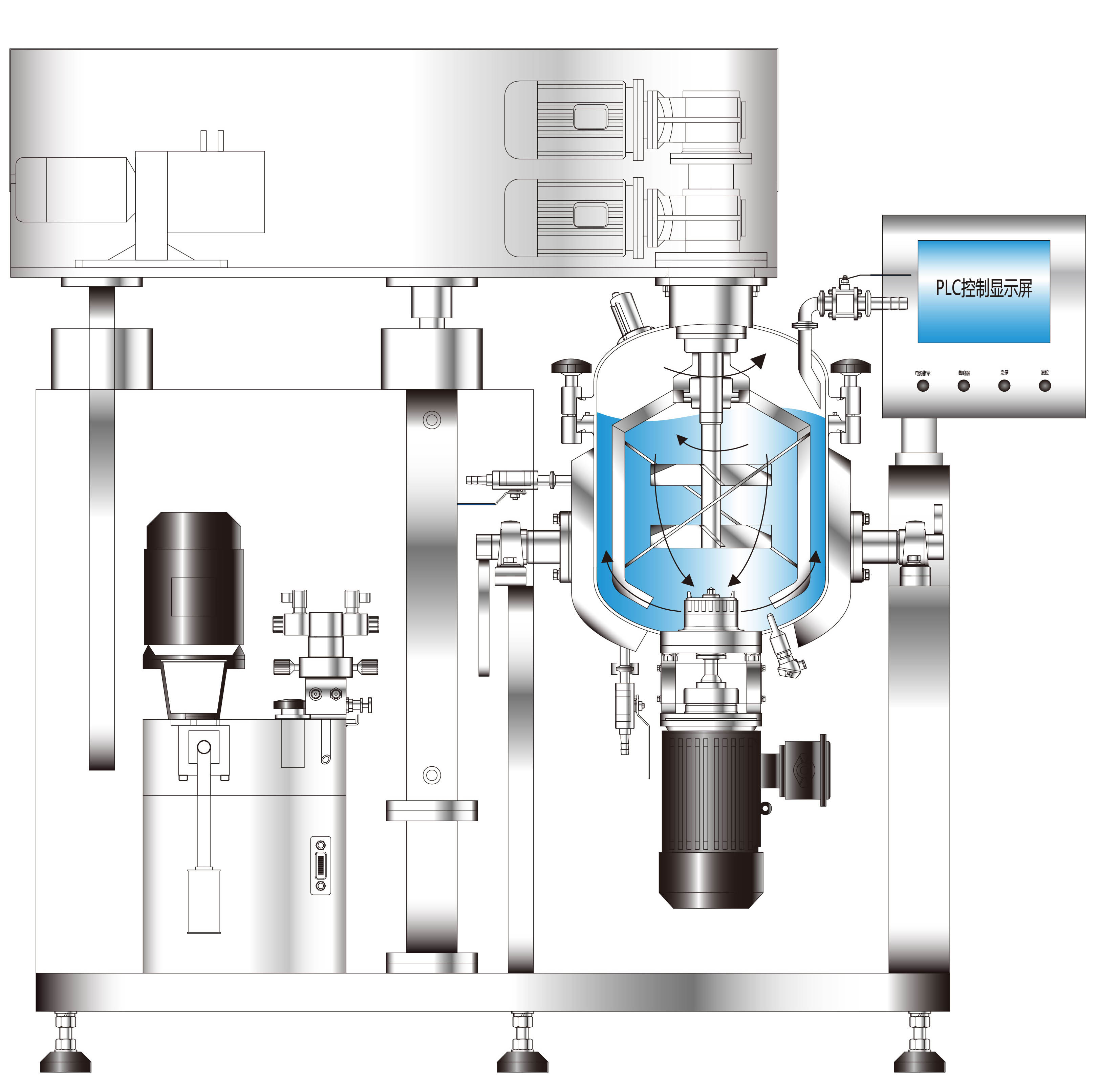

解决方案采用FLUKO的FISCO均质混合成套反应系统。

1. 配备单轴或者同轴搅拌。

2. 内均质或者外均质系统,可附加吸粉吸液功能。

3. 系统可实现非均质出料。

4. 配备在线剪切分散机,对物料进行循环处理。

5. PLC控制,实现自动化控制。

6. 整体模块化设计,满足功能的扩展性。

方案优势

方案优势1. 罐内的搅拌均质有效完成与分散和预乳化。

2. 外均质设备能使粒径均一性提高。

3. 外均质设备可以增加吸粉功能,完成粉体的快速分散和溶解,并避免团聚。

4. 可编程控制的操作系统,可进行自动化控制,减少人工,提高产品的批次质量稳定性。

5. 中试的规模具有参考性,平稳过渡至生产,易于线性放大。

6. 整机实现在线CIP、SIP。